目次

目次投稿日: 2020年5月1日

昨今、自動車や再生可能エネルギー事業を筆頭に日系企業の欧州プラント設立が進んでおります。CEマークの要求は、設備から建物に至るまで多岐に渡り、設計段階での理解・落とし込みが重要となります。これから欧州進出をご検討されている皆様向けに、プラントのCEマーキングの進め方や留意点を解説いたします。

まずこちらの記事における「プラント」の定義ですが、工場の建屋ではなく工場に設置される設備の事とします。また「設備」の定義ですが、いくつもの産業機械が連結され形成された生産/製造ラインとします。

上記の通り、まず欧州向け製品は出荷の前に、リスクアセスメントが実施されている必要があります。

なぜリスクアセスメントがこれほどまでに重視されているのでしょうか。

なぜなら、法律としてリスクアセスメントを要求していることは勿論、欧州域内で労働者に害を及ぼすビジネス(会社)は生き残れないからです。

労働者自身を危険に晒すということは、日本では起きにくい企業側へのリスクも生じます。

皆さんご存知の通り、欧州もアメリカや他国と同様に訴訟大国です。何かあれば製造者の責任となり、使用者は守られます。これが日本と大きく異なる点です。

日本では使用者が優秀なため、事故が起きた際に「使用者の使用方法、使用環境が悪かった」と現場の使用者に責任を負わせることが多いです。しかし、欧州は移民の方も多く賠償金を目的に意図的に怪我をする人が一定数存在します。その時に「製品(製造者)と人(使用者)どちらの責任か」の論点となるのが、リスクアセスメント結果と取扱説明書なのです。

リスクを低減できず、人に危害を加えた結果、下記の様々なデメリットがあります。

①訴訟(賠償金)

健康と安全に関する法律に適合していないことが認められた場合は、訴訟が予想されます。

② 罰金

労働者への賠償金とは別にEU当局が法律違反として罰金を科せます。

③ 保険費用の増加

定期的に罰金を支払ったり、罰金を請求したりする企業は、保険料が上昇します。

他にも、代替スタッフのコスト、負傷者への給与保証、離職率の上昇など多方面でダメージを受けることになってしまいます。

リスクアセスメントの実施とその結果は、事故や怪我が発生した際、製造者にとって非常に重要な資料となります。このリスクアセスメント結果によって、「製造者としてどれだけのリスクついて漏れなく低減を行ったか」を示し、製造者に事故や怪我の責任がないことを証明します。

そのため、リスクアセスメントを実施していない、結果が文書化されていない場合、製造者の責任でないことが証明できないため、メーカーに反論の余地はなく、賠償金も青天井になってしまいます。

そうならないためにリスクアセスメントの位置づけ、「安全」について説明いたします。

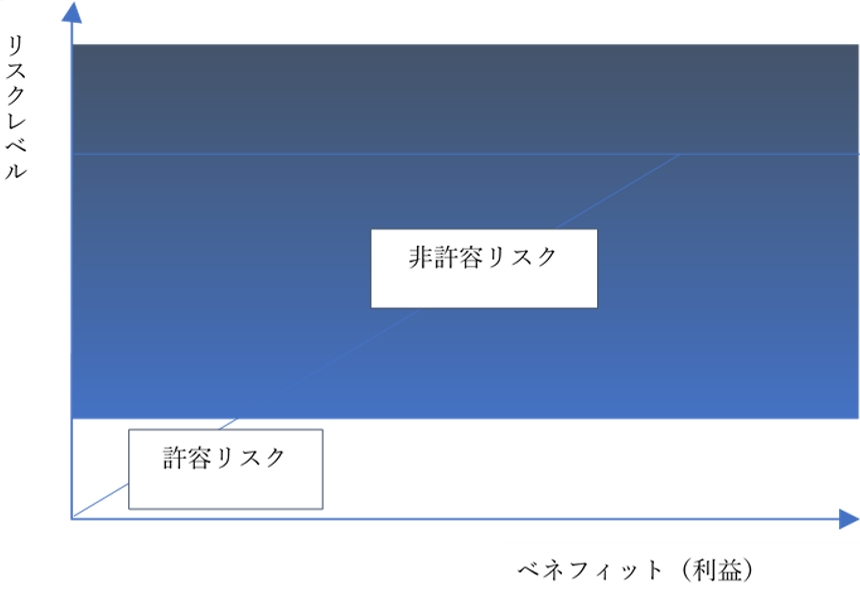

リスクアセスメント上の「安全」とはメーカーが規定する範囲内で指示通りに使ったときに教授できる危険のない状態を意味します。そして「受容できないリスクがないこと」と定義されています。言い換えると、安全な状態であっても「受容できるリスクは存在している」と言えます。つまり、リスクアセスメントを実施してもリスクはゼロにはできないということは、覚えておかなければいけません。

このように、製品を市場に投入するためには製品に内在するリスクを明確にし、メーカー自身がそのリスクを許容する必要があります。

リスクアセスメントを実施する際に重要な2点をお伝えします。

①製品/装置の性能を損なわない範囲であること

②リスクと利益のバランスが妥当であること

リスクアセスメントでは、製品/装置の定義とその範囲でのリスクを明らかにし、一般的に許容できる範囲まで低減させます。

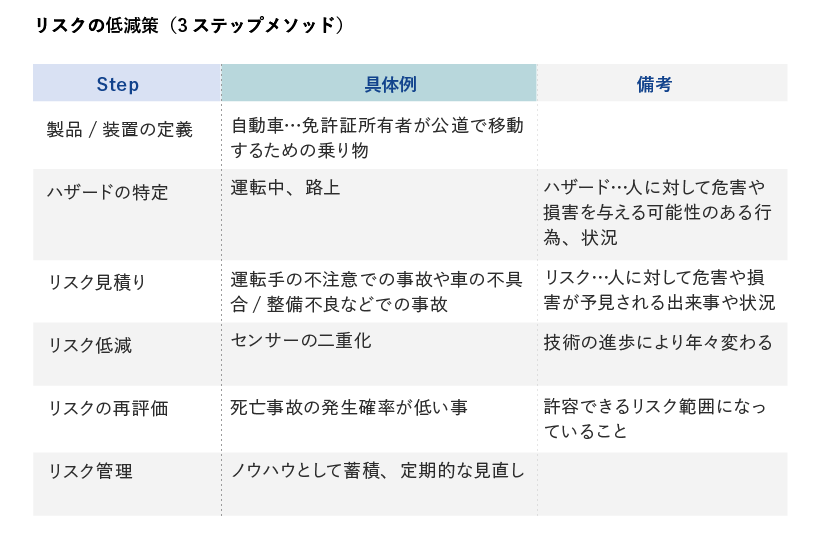

Step1:製品/装置の定義(誰が何処でどの様に使う)

Step2:ハザードの特定 – ハザードを見つけ、リスト化

Step3:リスク見積り –ハザードの性質を理解し、リスクのレベルを決定

(人体などを危険に晒す度合いと頻度)

Step4:リスク低減 –リスクの高いものから優先的にリスク低減を実施(時代よって変わる)

Step5:リスクの再評価–保護方策立案後に行うリスクの再評価

Step6:リスク管理 –リスクの定期的な見直し・文書化

リスクアセスメントを実施していく中で、問題になるは「何が適切なのかの規定(明確な答え)が法律・規格上にない」ことです。「受容できないリスクがない」範囲までリスクアセスメントを実施することのみが規定されています。つまり、どこまでどのように実施するか、最終的にどのような結果になるかは製造者によって異なります。

製造者により講じられる3つの対策のことで、以下のように分類されます。

1と2の内容は製品へ反映させ、3は取扱説明書や製品上への表示で使用者へ情報提供を行います。取扱説明書はリスクアセスメント結果を基に作られるものであり、表裏一体の存在です。

自動車を具体例に解説していきましょう。

自動車の定義は「免許証所有者が公道で移動するための乗り物」で、リスクは「運転手の不注意での事故や車の不具合/整備不良などでの事故」が挙げられます。リスクの低減方法は技術進歩により、年々変わります。例えば、シートベルトやエアバック、自動運転などが技術進歩の例です。そして、許容できるリスク範囲は、「死亡事故の発生確率が低い事」です。

交通事故が起きた場合、このリスクアセスメント結果を前提として、メーカーの責任か運転者の責任かを決めることになります。一般的に、リスクを洗い出し切れていない/リスク低減が適切でない場合はメーカーの責任になり、メーカーの規定(リスクアセスメント結果を基に作られた取扱説明書)通りまたは道路交通法通り運転していなかった場合は、運転者の責任になります。最終的に、これらは裁判所がリスクアセスメント結果と使用状況を照らし合わせ、判断します。

つまり、万が一事故や怪我が起きた際にこのリスクアセスメント結果がないと、その時点でメーカーの責任となってしまうのです。これが前項で、リスクアセスメントの実施していない企業は欧州で生き残れないと説明した理由です。

ただし、リスクだけを考えてばかりでは製品の販売はできません。自動車は使い方を間違えると死亡災害を起こす可能性があるものですが、移動手段/輸送手段としての利益はそれ以上と考えられます。リスクだけを考慮してしまうと「死亡事故を引き起こすリスクが残るので、自動車は製造しない」となってしまいます。しかし、自動車から受けられる利便性・利益は多大なるものがあります。このように、すべての製品は、リスクと利益を天秤にかけ、「受容できないリスクがない(安全)」レベルまでリスクを低減した上で、世の中に販売されているのです。

したがって、同じ製品でもメーカーによってリスクアセスメント結果は異なります。

むしろそうあるべきと考えられます。リスクアセスメントの規格EN ISO 12100にも実施方法などのガイドラインは記載されていますが、どこまでやるべきか明確には書かれていません。つまり、メーカー自身が責任を負える範囲まで、すべてのリスクを許容できる製品にすることが適切なリスクアセスメントです。

この「何が適切なのかの規定(明確な答え)が法律・規格上にない」曖昧さが、第三者機関による認証などのお墨付きを好む日本文化の中でリスクアセスメントが浸透しない要因でしょう。一方、欧州ではすべて製造者の自己責任であり、実施したリスクアセスメント結果についても第三者へ説明できるようにしておくことを要求しています。まずは、この欧州の考え方を理解することがリスクアセスメントおよび欧州輸出の第一歩です。

また欧州では、いかなる製品もリスクアセスメントの実施/文書化および取扱説明書を要求しています。機械指令/低電圧指令/EMC指令など指令内で明確に要求されている製品以外の製品でもリスクアセスメントは必要になりますのでご留意ください。

リスクアセスメントは規格を読むと一見簡単そうに見えますが、実際は奥が深く曖昧なため終わりが見えなくなりやすいものです。取り組みが初めての場合や、「実施はしているが社外に説明できる規定が構築できていない」などお困りの際は弊社までお気軽にご相談ください。

弊社では、リスクアセスメントについて、様々なサービスをご提供しております。

初めてリスクアセスメントの実施する企業の皆様には、有資格者によるリスクアセスメントとは何か、リスクと安全とは何かの座学をさせていただきます。その後、もしくはリスクアセスメント経験がある場合には、実際の製品を基に適切なリスクアセスメント結果に至るまで貴社の一員としてリスクアセスメントを共同実施いたします。

研修目的の座学のみの支援も実施しておりますのでお気軽にお問い合わせください。